真鍮部材に硝子の涙をガラスコートすることで、部材の防錆性能を大きく高めることが可能です。ガラス層は高温下でも物性変化が少なく、高熱環境下でも性能を維持しやすいです。また、経年変化による剥離や腐食を起こしにくいのが特長です。様々な素材へのコーティングが可能なので、お気軽にご相談ください。

真鍮部材における防錆性能の必要性

真鍮(銅と亜鉛の合金)は耐食性に優れる金属ですが、以下のような条件では腐食が進行しやすく、防錆対策が必要になります。

これらの問題を防ぐために、適切な防錆処理を施すことで、長期的な美観維持と耐久性向上が可能になります。

酸化による変色(黒ずみ・緑青)

空気中の酸素と反応し、表面に酸化膜が形成され、時間とともに黒ずんだり緑青(青緑色の錆)が発生します。

湿気・塩分による腐食

高湿度環境や塩分を含む空気に晒されると、腐食が進みやすくなります。特に海岸地域や水回りでは劣化が早まります。

酸・アルカリとの反応

酸性・アルカリ性の薬品と接触すると、真鍮表面の成分が溶解し、腐食や変色を引き起こします。

ガルバニック腐食(異種金属との接触)

鉄やアルミニウムなど他の金属と接触した際に、電位差による腐食が発生することがあります。

真鍮部材における防錆性能向上を可能にする「硝子の涙」

「硝子の涙」は、真鍮部材の表面にシリカ(ガラス)成分を含む薄膜を形成する工業用ガラスコーティング剤です。このガラス層が真鍮表面と化学的に結合し、優れた防錆性能を提供します。

また、ガラス膜は高い耐久性と耐候性を持ち、水分や酸化による変色・腐食から部材を保護します。さらに、200nm程度の薄膜でありながら、均一で強固な被膜を形成し、長期的な性能維持が可能です。これにより、真鍮部材の防錆性能と耐久性の向上が実現します。

「硝子の涙」と主な防錆性能を高める方法との比較

| 方法 | 概要・原理 | 防錆性能 | 耐久性 |

|---|---|---|---|

| 硝子の涙 | シリカ(ガラス)成分が表面に結合し、耐久性の高いガラス被膜を形成。 | 酸化や湿気、塩分に強く、長期間の防錆効果を発揮。特に酸性環境や塩害にも耐性を持つ。 | 高温や湿潤環境でも劣化しにくく、定期的なメンテナンスが少なく済む。 |

| クリアラッカー塗装 | 真鍮表面に透明なラッカー(樹脂塗料)を塗布し、酸素や湿気を遮断。 | 短期間は防錆効果があるが、傷や剥がれが生じると酸化が進行しやすい。 | 紫外線や摩耗で劣化しやすく、一定期間ごとに再塗装が必要。 |

| 防錆油・ワックス処理 | 油膜やワックスを塗布し、水や酸素の接触を防ぐ。 | 一時的な防錆効果があるが、塗布が薄くなると防錆性能が低下。 | 定期的な塗り直しが必要で、長期間維持するには頻繁なメンテナンスが必要。 |

| 電解研磨処理 | 表面の凹凸を除去し、より均一な酸化皮膜を形成。 | 酸化による変色や腐食を抑えられるが、完全に防錆するわけではない。 | 表面が滑らかになり、一定の耐食性は向上するが、過酷な環境下では追加の防錆処理が推奨される。 |

| クロム・ニッケルめっき | 真鍮表面にクロムやニッケルの薄膜を形成し、耐食性を向上。 | 高い防錆効果があるが、めっきが剥がれると腐食が進行しやすい。 | 美観向上と耐摩耗性に優れるが、定期的なメンテナンスが必要。 |

| 硫化処理(黒染め) | 表面を意図的に黒化し、酸化を抑制する皮膜を形成。 | 見た目の変色を抑えられるが、防錆性能は限定的で追加の保護処理が必要。 | 摩耗や薬品の影響で皮膜が薄くなるため、メンテナンスが必要。 |

「硝子の涙」によるステンレス部材の防錆性能向上事例

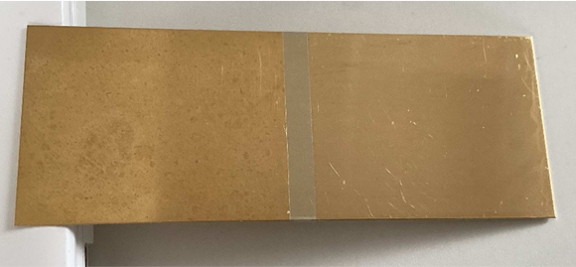

真鍮板の右側半分に「硝子の涙」を施工、屋外に1週間放置しました。

左側の未施工部分には錆が見られますが、右側の施工部分は発錆がありません。

真鍮アクセサリの防錆

真鍮製ブローチに「硝子の涙」を施工、湿気や皮脂・埃などによる変色・汚れの防止に役立っています。