アルミ部材に硝子の涙をガラスコートすることで、表面の防食性能を大幅に向上させることが可能です。ガラス層は高温環境下でも物性変化が少なく、熱による性能低下を起こしにくいという特長があります。さらに、経年変化による剥離や腐食が生じにくく、長期間にわたって安定した保護効果を期待できます。さまざまな素材へもコーティング対応が可能ですので、お気軽にご相談ください。

アルミ部材における防錆性能の必要性

アルミニウムは、表面に自然に形成される酸化皮膜によって腐食を防ぐ特性を持ちます。しかし、特定の環境条件下ではアルミニウムでも腐食が進行することがあるため、防食対策が必要となります。特に過酷な環境においては、追加の防食処理を施すことでアルミニウム製品の耐久性を高め、結果的にメンテナンス費用などの長期的なコスト削減につながります。

塩分・水分の影響

海岸地域や湿度の高い環境では、塩分や結露によってアルミニウムの酸化皮膜が破壊され、腐食が進行しやすくなります。

異種金属との接触(ガルバニック腐食)

アルミニウムが銅や鉄など異なる金属と接触すると、電位差によるガルバニック腐食(接触腐食)が発生し、アルミニウムや接触している金属が腐食を起こすことがあります。

酸やアルカリなどの化学環境

工業プラントや食品加工工場では、酸・アルカリ・塩素系薬品などにさらされる場合があり、応力腐食割れ(SCC)や点腐食が進行しやすくなります。

傷や摩耗による皮膜破壊

アルミニウムの表面に傷や摩耗が生じると、酸化皮膜が損傷し、腐食の発生源となります。特に、加工時に生じる切削屑や他の金属粉が付着したまま放置されると、局所的な腐食が進行しやすくなる点に注意が必要です。

アルミ部材における防錆性能向上を可能にする「硝子の涙」

「硝子の涙」は、アルミニウム部材の表面にシリカ(ガラス)成分を含む薄膜を形成する工業用ガラスコーティング剤です。このガラス層がアルミニウム表面と化学的に結合し、優れた防食性能を提供します。

また、ガラス膜は高い耐久性と耐候性を持ち、水分や油分から部材を保護します。さらに、200nm程度というごく薄い膜厚でありながら、均一で強固な被膜を形成し、長期的な性能維持が可能です。これにより、アルミニウム部材の腐食対策と耐久性の向上が期待できます。

「硝子の涙」と主な防錆性能を高める方法との比較

| 方法 | 概要・原理 | 防錆性能 | 耐久性 |

|---|---|---|---|

| 硝子の涙 | シリカ(ガラス)成分が表面に結合し、耐久性の高いガラス被膜を形成。 | 耐薬品性・耐候性が高く、塩害や酸性環境でも長期間錆を防ぐ。 | 高温・湿潤環境でも劣化しにくく、メンテナンスが少なくて済む。 |

| 防錆塗装(エポキシ・ウレタン) | 表面に防錆塗料を塗布し、酸素や水分を遮断。 | 一定の防錆効果があるが、傷や剥がれが発生すると錆びやすくなる。 | 紫外線や摩耗による劣化があり、定期的な再塗装が必要。 |

| 電解研磨処理 | 表面の微細な凹凸を取り除き、より均一な不動態皮膜を形成。 | 錆が発生しにくくなるが、強い化学薬品や塩分環境では限界がある。 | 表面が滑らかになり、長期的な耐食性が向上。ただし、使用環境によっては追加の保護が必要。 |

| 防錆油・防錆スプレー | 油膜を形成し、水や酸素を遮断。防錆剤を含むスプレータイプもある。 | 一時的な防錆には有効だが、油膜が落ちると錆が進行する可能性がある。 | 定期的な再塗布が必要で、長期的なメンテナンスコストがかかる。 |

| 陽極酸化処理 | アルミ表面に酸化皮膜を人工的に厚く形成し、耐食性を向上。 | 一定の防錆効果があるが、塩害や酸性環境では皮膜が破壊される可能性あり。 | 耐摩耗性が高く、電解研磨よりも耐食性が向上。ただし、摩擦や傷で皮膜が削れると性能が低下。 |

| めっき処理(ニッケル・クロム) | アルミ表面にニッケル・クロムの薄膜を施し、耐食性を向上。 | 優れた防錆効果があるが、傷や摩耗でめっき層が剥がれると錆が発生する可能性がある。 | 耐摩耗性があり、美観も向上。ただし、経年劣化で表面が剥がれると再処理が必要。 |

「硝子の涙」によるアルミ部材の防錆性能向上事例

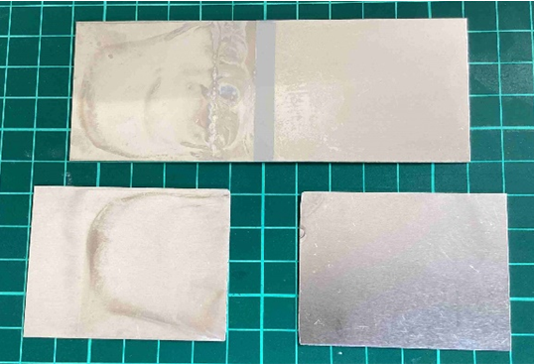

ガルバニック腐食(異種金属腐食)の実験例です。

ステンレス板の右半分側に「硝子の涙」を施工し、それぞれアルミ板をのせ、水中に浸漬させました。

左半分側の未施工部分にのせたアルミ板には腐食が発生しているのに対し、右側の施工部分にのせたアルミ板には腐食が見られません。

アルミダイキャスト製、屋外設置部品の防錆・防水に「硝子の涙」を施工、屋外環境下での塩害・風雨外傷からの腐食抑制に成功しました。